علاقه به استفاده از سیمان با کارایی بالا در سالهای گذشته رو به افزایش بوده است، که این یک پیامد طبیعی تولید بتن با عملکرد بالا است.

به همین منظور از تولیدکنندگان سیمان درخواست میشود که چسبها یا بایندرهای هیدرولیکی با استحکام اولیه بالا را در بازار عرضه کنند و این را میتوان با بهینهسازی چندین پارامتر، از شیمی کلینکر و واکنشپذیری گرفته تا اندازه ذرات سیمان بهدست آورد.

توزیع تولید چنین سیمانهایی با کارایی بالا با هزینه مناسب (از نظر محتوای کلینکر و انرژی مورد نیاز برای آسیاب با ظرافت و نرمی بالا) میتواند چالشبرانگیز باشد بنابراین استفاده از افزودنیهای مناسب سیمان، اجباری میشود. انواع مختلفی از محصولات را میتوان در بازار یافت. افزودنی مورد استفاده هر چه باشد (کمک سایشهای خالص، بهطور خاص برای افزایش تولید و ریزی ذرات طراحی شدهاند، یا افزایشدهنده عملکرد با تأثیر بر هیدراتاسیون سیمان)، انتخاب مناسبترین افزودنی به بررسی دقیق بستگی دارد که باید تمام ویژگیهای سیمان در نظر گرفته شود.

کمک سایشها ترکیبات آلی هستند که در طی آسیاب سیمان به آسیاب اضافه میشوند.

هدف اصلی کمک سایشها کاهش انرژی مورد نیاز برای آسیاب کردن کلینکر با درجه ریزی/خردی مشخص ذرات است.

علاوه بر این، برخی از محصولات (معمولاً بهعنوان تقویتکننده عملکرد نامیده میشوند) تأثیر مثبتی بر هیدراتاسیون سیمان و بهبود توسعه استحکام و مقاومت دارند. در این مقاله یک نمونه معمولی از تحقیقات کامل در مورد امکان تولید سیمان با مقاومت اولیه نوع I با استفاده از یک افزودنی سیمان مناسب ارائه میشود.

یک کارخانه آسیاب با هدف تولید سیمان پرتلند (CEM I طبق استاندارد اروپایی EN 197-1) با مقاومت اولیه تا حد امکان بالا در نظر گرفته شده است. کارخانه آسیاب، برای تولید سیمان با کارایی بالا، دارای چهار منبع کلینکر مختلف است که در اینجا بهعنوان کلینکر 1، 2، 3 و 4 نشان داده شده است. در آزمایشگاه یک بررسی دقیق انجام شد که شامل نکات اصلی زیر است:

چهار کلینکر با استفاده از تکنیکهای زیر مشخص شدند:

نتایج در جدول 1 (ترکیب شیمیایی) و جدول 2 (ترکیب کانیشناختی) گزارش شده است.

| کلینکر 1 | کلینکر 2 | کلینکر 3 | کلینکر 4 | |

| افت حرارتی | 0/15% | 0/21% | 0/18% | 0/14% |

| Sio2 | 20/67% | 21/7% | 20/49% | 20/41% |

| Al2O3 | 5/26% | 5/35% | 6/38% | 5/61% |

| Fe2O3 | 3/18% | 3/85% | 2/18% | 2/89% |

| CaO | 65/12% | 64/51% | 64/46% | 65/43% |

| MgO | 2/10% | 1/61% | 3/09% | 1/25% |

| K2O | 0/68% | 0/71% | 0/48% | 0/93% |

| Na2O | 0/12% | 0/13% | 0/48% | 0/11% |

| SO3 | 1/96% | 1/13% | 0/56% | 1/54% |

| Free CaO | 0/51% | 0/78% | 1/05% | 1/37% |

جدول1: ترکیب شیمیایی کلینکر بر اساس تجزیه و تحلیل XRF

| کلینکر 1 | کلینکر 2 | کلینکر 3 | کلینکر 4 | |

| تری کلسیمآلومینات C3A | 4/2% | 7/7% | 10/8% | 5/7% |

| تتراکلسیمآلومینوفریت C4AF | 10/3% | 11/7% | 5/8% | 8/9% |

| آلیت C3S | 67/9% | 61/1% | 70/9% | 73/4% |

| بلیت C2S | 17/3% | 14/4% | 12/4% | 12/0% |

جدول2: ترکیب کانیشناختی کلینکرها بر اساس آنالیز XRD با پالایش ریتولد

چندین پارامتر بر سختی یا سهولت آسیابشدن کلینکر تأثیر میگذارد. همه آنها باید در نظر گرفته شوند، زیرا همیشه نمیتوان یک ارتباط واحد پیدا کرد.

بهطورکلی، عوامل اصلی مرتبط با آسیابپذیری کلینکر به شرح زیر است:

از آنجایی که انرژی مورد نیاز برای آسیابکردن با درجه ریزی بالا در تولید سیمان و عملکرد بالا بسیار مهم است، تحقیقات اولیه در مورد آسیابپذیری کلینکر انجام شد.

آسیابپذیری کلینکرها معمولاً در مقیاس آزمایشگاهی با استفاده از آسیاب/آسیا گلولهای آزمایشگاهی مقایسه میشود.

با آسیاب کردن چندین کلینکر با استفاده از روش مشابه (مقدار یکسان مواد و زمان آسیاب یکسان)، کلینکرهای سختتر به نرمی و ذرات ریز کمتری میرسند به بیان دیگر ذرات درشتتری خواهند داشت (که به صورت سطح مخصوص بلین یا باقیمانده روی الک بیان میشود) نسبت به کلینکرهای نرمتر.

اگرچه چنین آزمایشهای آزمایشگاهی به سختی امکان پیشبینی انرژی مورد نیاز برای تولید سیمان در آسیابهای صنعتی را فراهم میکند، امّا میتوان شاخصهای کلی از مشکلات در هنگام آسیاب کردن کلینکرهای مختلف در یک آسیاب را به دست آورد.

کلینکرهای مورد قبول طبق پروتکلهای زیر سنجیده شدهاند:

– تمام کلینکرها به اندازه ذراتی خرد شدند که کاملاً از یک الک 3 میلیمتری عبور میکردند.

– 5 کیلوگرم از هر کلینکر در آسیاب گلولهای آزمایشگاهی آسیاب شد.

– سطح مخصوص بلین و باقیمانده ایرجت (Alpine) از مواد آسیاب شده، بررسی شد.

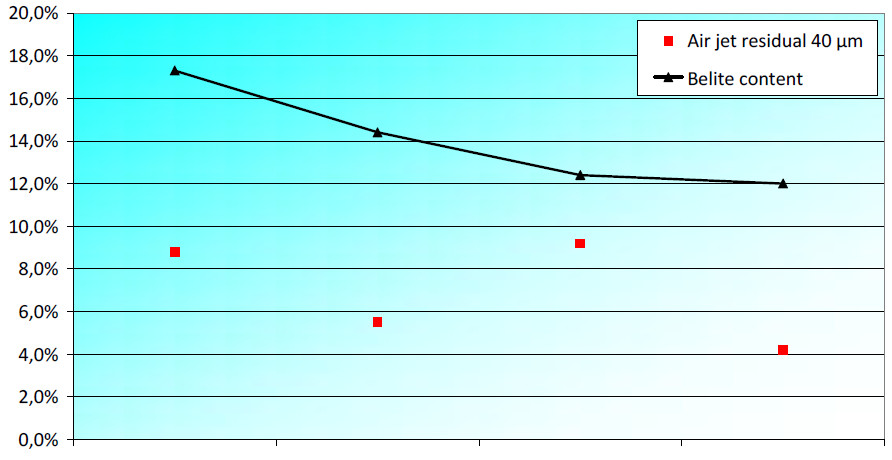

نمودار 1 گزارشی از باقیمانده ایرجت 40 میکرومتری و محتوای بلیت (دو کلسیمسیلیکات) هر کلینکر را نمایش میدهد. آسیابپذیری کلینکرهای 1، 2 و 4 مستقیماً با مقدار C2S مرتبط است، در حالی که آسیاب کردن کلینکر 3 بدون ارتباط مستقیم با محتوای C2S دشوارتر است. بههرحال باید به این نکته اشاره کرد که این کلینکر دارای بیشترین مقدار MgO و کمترین مقدار SO3 است که هر دو عامل در شکلگیری تغییرات چندشکلی خاص آلیت (سه کلسیمسیلیکات) هستند.

مشخص است که گچ موجود در سیمان نه تنها بر زمان گیرش، بلکه بر توسعه مقاومت نیز تأثیر میگذارد. برای هر کلینکر، بسته به ترکیب شیمیایی و کانیشناختی آن، مقدار SO3 وجود دارد که مقاومت فشاری را به حداکثر میرساند. پس از آسیاب، کلینکرها با مقادیر مختلف گچ آسیاب شده مخلوط شدند تا نمونههای CEM I تولید شود. مقاومت فشاری در ملات طبق استاندارد اروپایی EN 196-1 آزمایش شده است. نتایج در نمودار 2 خلاصه شده است.

نمودار 2: بهینهسازی گچ: مقاومت فشاری در مقابل مقدار گچ

گچ بهینه برای کلینکر 2 و 4 نزدیک به 4 درصد و برای کلینکر 1 و 3 بهترتیب نزدیک به 2 و 6 درصد بود. ارتباط کاملاً مشهودی بین مقدار بهینه گچ، سهکلسیمآلومینات و SO3 کلینکرها وجود داشت (نمودار 3): با افزایش C3A و کاهش SO3، کلینکر برای هیدراتاسیون و توسعه استحکام بهتر به گچ بیشتری نیاز دارد.

نمودار 3: مقایسه میزان بهینه گچ و C3A/SO3 کلینکر

در جدول 3 مقاومت فشاری سیمان در مقدار بهینه گچ خلاصه و با محتوای آلیت و ریزی/خردی مقایسه شده است. همانطور که انتظار میرفت، کلینکر 4 (که با بالاترین محتوای C3S و بهترین قابلیت آسیاب مشخص میشود) به حداکثر سطح مقاومت رسید. کلینکر 2، بهدلیل کمترین محتوای C3S، علیرغم قابلیت آسیابپذیری خوب، به مقاومت ضعیفی رسید. کلینکر 3 وضعیت معکوس را ارائه کرد: سطح بالای C3S، امّا مقاومت کمتر بهدلیل سخت آسیابشدن. و بر اساس دادههای جمعآوریشده، امیدوارکنندهترین سیمان ساختهشده با کلینکر 4 بود که با افزودن 4 درصد گچ، بالاترین ریزی/خردی ممکن آسیاب و با خروجی آسیاب و مقدار آب قابلقبول، شناسایی و مشخص شد.

| مقاومت 24 ساعته در گچ بهینه | مقدار C3S | باقیمانده 40 μm | بلین (m2/kg) | |

| کلینکر 1 | 23/8 MPa | 67/9% | 8/8% | 394 |

| کلینکر 2 | 21/4 MPa | 61/1% | 5/5% | 440 |

| کلینکر 3 | 21/4 MPa | 70/9% | 9/2% | 376 |

| کلینکر 4 | 28/8 MPa | 73/4% | 4/2% | 436 |

جدول 3: مقاومت فشاری در گچ بهینه، نرمی/خردی و مقدار C3S

سطوح ریزی و خردی مورد نیاز برای افزایش مقاومت اولیه را میتوان با هزینه معقول فقط از طریق استفاده از یک کمک سایش خاص بهدست آورد. علاوهبراین، یک محصول فرموله شده مناسب که بتواند هیدراتاسیون کلینکر را تسریع کند، میتواند به بهبود مقاومت کمک کند و در نتیجه به افزایش عملکرد سیمان کمک کند. برخی از فرمولها با تمرکز بر اثر شیمیایی بر هیدراتاسیون در آزمایشگاه آزمایش شده است و امیدوارکنندهترین آنها بهعنوان تقویتکننده عملکرد و کارایی متعلق به سری MA.P.E./S شناسایی شده است. مرحله نهایی این کار بهینهسازی محتوای سولفات در حضور افزودنی شیمیایی بود. با توجه به تجربهها، اگر از کمک سایش در طول تولید سیمان استفاده شود، گچ بهینه میتواند بسیار متفاوت باشد [5]. دلیل این امر در این واقعیت نهفته است که، هیدراتاسیون سیمان با وجود افزودن شیمیایی اصلاح میشود.

نمودار 4: بهینه سازی گچ با افزودنی سیمان

چندین سیمان با مخلوط کردن کلینکر 4 آسیاب شده با مقادیر مختلف گچ تولید شده است. تمام نمونه های سیمان بدون هیچگونه افزودنی سیمان (آزمون بلانک) و با افزودن 0.2 درصد MA.P.E./S هیدراته شدند. نتایج (گزارش شده در نمودار 4) تغییر جزئی گچ بهینه را به سمت مقادیر بالاتر نشان داده است. این کاملاً منسجم است با این واقعیت که برخی کمک سایشها هیدراتاسیون فازهای آلومینات را تسریع میکنند، بنابراین نیاز به تامین مقدار بیشتری از سولفاتها دارند.

دادههای جمعآوریشده در طول بررسی کامل آزمایشگاهی، در طول آزمایش صنعتی در کارخانه آسیاب مورد استفاده قرار گرفت. نتایج بهدست آمده، آنچه را که انتظار میرفت تأیید کرد و امکان تولید یک CEM I با استحکام اولیه بالا (بالاتر از 30 مگاپاسکال در 24 ساعت) با هزینه معقول و با خروجی آسیاب مناسب، وجود داشت.

استفاده از کمک سایش در تولید سیمانهایی با کارایی بالا که برای بتن با کیفیت بالا مورد نیاز است از اهمیت فوقالعاده ای برخوردار است. علاوه بر اثرات مثبت در کاهش کلوخهشدن و بهبود راندمان آسیاب، کمک سایشها اثر شیمیایی قوی بر هیدراتاسیون سیمان دارند.

بهمنظور بهینهسازی عملکرد سیمان، چندین پارامتر مهم باید در نظر گرفته شود. ترکیبات شیمیایی و کانیشناختی، آسیابپذیری کلینکر، میزان ریزی/خردی گچ و سیمان از جمله این پارامترها هستند.

اگر از کمک سایش در طول تولید سیمان استفاده شود، گچ بهینه میتواند بسیار متفاوت باشد. همین امر باعث می شود تا نتایج جالبی از نظر مقاومت فشاری بالاتر و عملکرد بهتر بهدست آید.

آنالیز کمی الگوی پراش اشعه ایکس (XRD) با استفاده از روش پالایش ریتولد (Rietveld Refinement)

سطح مخصوص بلین: آزمایش بلین سیمان همان آزمایش تعیین درجه نرمی سیمان به روش بلین (یا در واقع با دستگاه بلین سیمان) انجام می شود.

[1] L. Sottili, D. Padovani: “Effect of grinding aids in the cement industry” – Petrocem, St. Petersburg, 2002.

[2] W.H. Duda: “Cement data book, Vol. 1” – 3rd Edition, Bauverlag GmbH, 1976.

[3] L.M. Hills: “Clinker microstructure and grindability: updated literature review” – Portland Cement Association, 2007.

[4] H.F.W. Taylor: “Cement Chemistry” – Academic Press, London, 1990.

[5] D. Padovani, M. Magistri: “Improvement of mechanical strengths by the use of grinding aids: optimisation of sulphate content in cement” – 15th Arab International Cement Conference and Exhibition, Cairo, 2008.

[6] M. Magistri, A. Lo Presti: “Influence of grinding aids on cement hydration” – World Cement, June 2007.

M.Gh.