ما هي الخرسانة و ما هي أنواعها؟

الخرسانة عبارة عن مادة مزیجیة تتكون أساسًا من الأسمنت البورتلاندي و الماء و الركام (الحصى أو الرمل أو الحجر). عندما يتم خلط هذه المكونات معًا، فإنها تشكل مادة تشبه العجينة و تتصلب تدريجيًا بمرور الوقت. الخرسانة عبارة عن مادة مركبة التي تتكون تقليديًا من مزيج الأسمنت مع الركام و الماء.

هناك أنواع مختلفة من الخرسانة، بما في ذلك:

- الخرسانة ذات القوة المتوسطة

- الخرسانة العادية

- الخرسانة الخفیفة

- الخرسانة عالية الكثافة

- الخرسانة المسلحة

- الخرسانة الجاهزة

- الخرسانة سابقة الإجهاد

- خرسانة مسلحة بألياف زجاجية

- الخرسانة الخلوية

- الخرسانة ذاتية الدمك

- الخرسانة الذكية

- الخرسانة الليفية

- الخرسانة البوليمرية

اليوم، من أجل تحسين المظهر و الخصائص الميكانيكية و المتانة للخرسانة، يتم أيضًا تضمين العديد من المضافات الكيميائية و المعدنية في التركيبة التقليدية و القديمة للخرسانة.

ما هي الخرسانة المسلحة؟

على الرغم من ميزتها الفريدة المتمثلة في مقاومة الضغطیة، أن الخرسانة ضعيفة من حيث مقاومة الشد، لذلك من أجل استخدام هذه المادة المركبة في بناء الهياكل المختلفة، يتم تسلیحها بمواد أخرى مثل حدید التسلیح الفولاذية. في الواقع، فإن الجمع بين هاتين المادتين يسمى الخرسانة المسلحة.

ما هي مزايا إستخدام الخرسانة؟

- تتوفر مكونات الخرسانة بسهولة في معظم الأماكن.

- على عكس الأحجار الطبيعية، فإن الخرسانة خالية من العيوب.

- من الممكن صنع الخرسانة بالمقاومات المرغوبة و الاقتصادية.

- متانة الخرسانة عالية جدا.

- يمكن تنسيقها بأي شکل تريدها.

- يتم عمل صب الخرسانة مباشرة في موقع المشروعوهو أمر اقتصادي.

- تكلفة صيانة الخرسانة تكاد لا تذكر.

- تآكل الخرسانة مع تقدم العمر لا يكاد يذكر.

- لأن الخرسانة غير قابلة للإحتراق فهي تزيد من سلامة المبنى ضد الحريق.

- يمكن أن تتحمل الخرسانة درجات حرارة عالية.

- الخرسانة مقاومة للرياح والمياه. لذلك، فهي مفيدة جدًا لبناء الملاجئ.

- يمكن استخدام الخرسانة كمادة عازلة للصوت.

ما هي عيوب إستخدام الخرسانة؟

- بالمقارنة مع المواد الأخرى، فإن قوة الشد للخرسانة منخفضة.

- إن الخرسانة أقل لیونة و تشکلاً.

- وزن الخرسانة مرتفع نسبيًا بقوتها.

- قد تحتوي الخرسانة على أملاح ذائبة. تسبب الأملاح المذابة قشورًا على الأسطح الخرسانية.

ما هو الركود و لماذا هو مهم؟

إن سيولة الخرسانة الطازجة و سهولة صبها و العمل معها تسمى کفائة الخرسانة الطازجة. يتم قياس كفاءة الخرسانة عن طريق اختبار الركود. تتكون معدات قياس الركود من مخروط غير مكتمل بارتفاع 30 سم، قطره العلوي 10 سم و قطره السفلي 20 سم. وفقًا لمعيارASTM C 143، تُسكب الخرسانة الطازجة في ثلاث طبقات بارتفاع متساوٍ تقريبًا في المخروط غير المكتمل، و يتم تكثف كل طبقة 25 مرة بقضيب قياسي يبلغ قطره 1.6 و طوله 60 سم. بعد النقر، نقوم بتنعيم السطح النهائي و سحب المخروط لأعلى برفق. نعتبر مقدار الانخفاض في ارتفاع الخرسانة مقارنة بارتفاع المخروط هو رقم الركود.

يستخدم اختبار الركود كمؤشر لتقييم الاتساق و كفاءة الخرسانة و غالبا ما يعتمد على كمية الماء المضاف إلى الخليط لزيادة سهولة صب الخرسانة. يتم إجراء اختبار الركود للخرسانة العادية وفقًا للمعيار الوطني رقم 2-3203 (DIN EN 12350-2) و للخرسانة ذاتیة الدمک وفقًا للمعيار الوطني رقم11270 (ASTM C1611/C1611M).

يتم إجراء هذا الاختبار وفقًا للمواصفات المعلنة بواسطة المعايير ذات الصلة باستخدام صينية الركود و مخروط الركود و قمع الركود و قضيب الإيقاع و المسطرة. كلما زاد انخفاض المخروط الخرساني، زاد الركود (يكون الخليط أكثر مرونة).

ما هي المدة المعالجة الخرسانة تمامًا؟

الجواب هو أن الخرسانة لا تجف تمامًا أبدًا. تصبح الخرسانة أكثر صلابة كل يوم من اليوم السابق. تتبع عملیة تصلب الخرسانة تفاعلات جزيئات الأسمنت الممزوجة بالماء. عندما يرتبط الأسمنت بجزيئات الماء، تصبح الخرسانة أكثر صلابة. في الواقع، هناك دائمًا فقاعات مرطوبة في الخرسانة، حتى لو وصلت الخرسانة إلى قوتها الكاملة، فلا يزال من الممكن جعلها أكثر صعوبة. لكن السؤال الرئيسي هو كم من الوقت يستغرق للخرسانة لتصبح صلبة بما يكفي لأغراض مختلفة. على سبيل المثال، كم من الوقت سيستغرق المشي عليها دون ترك آثار الأقدام؟ أو قیادة السيارة علیها أو وقوف السيارة عليها دون أن تغرق فيها؟ الجواب هو أن الخرسانة تتصلد في وقت قصير جدا. بعد 24-48 ساعة، تجف الخرسانة بدرجة كافية للمشي عليها دون ترك آثار الأقدام. بعد سبعة أيام، ستبلغ الخرسانة الي مقاومتها 70٪ على الأقل للقيادة عليها دون إتلافها. بعد 28 يومًا، يمكنك اعتبار الخرسانة صلدة تمامًا حتى تمر الماکینات و المعدات الثقيلة علیها.

ما هو الإسمنت؟

الإسمنت كمادة لاصقة تستخدم في لصق مواد البناء الأخرى معًا. بعد الاختلاط بالماء، تتصلب و تصبح صلبة و قاسية تدریجیاً. المكونات الرئيسية للأسمنت هي الحجر الجيري و الطين، التي يتم طحنها و تعبئتها كمسحوق بعد التكليس و تكوين الكلنكر.

ما هي أنواع الإسمنت القياسي؟

إسمنت من النوع 1: مناسب للاستخدام العام.

إسمنت من النوع 2: بدرجة حرارة متوسطة للترطيب. مناسب للظروف البيئية المتوسطة.

إسمنت من النوع 3: سريع التصلد، مماثل الإسمنت من النوع الأول، مع اختلاف أنه يتمتع بنعومة أعلى.

إسمنت من النوع 4: بطيء التصلب؛ الترطیب بطيئة.

إسمنت من النوع 5: مضاد للكبريتات. مناسبة لمناطق تآكل الكبريتات.

الإسمنت الأبيض: المواد الخام لهذا النوع من الإسمنت لا تحتوي على الحديد أو المنغنيز. مناسبة لواجهة المبنى و….

أنواع الإسمنت الأخرى: التهوية، البوزولاني، الخبث، إسمنت آبار النفط، إلخ.

ما هو معجون الاسمنت؟

يتكون معجون الأسمنت بشكل أساسي من مواد أسمنتية و الماء، و ربما كميات صغيرة من الهواء و المواد المضافة الكيميائية. حوالي 50٪ من معجون الأسمنت عبارة عن الماء.

لماذا الخرسانة رمادية اللون؟

الإسمنت لونه رمادي بسبب وجود خام الحديد، و الخرسانة رمادية في حالتها المعتادة.

كيف نصنع الخرسانة الملونة؟

يمكن صنع الخرسانة الملونة باستخدام الركام الملون أو المساحيق و البیجمنت الملونة. يمكن أحيانًا صنع الخرسانة الملونة باستخدام الألوان السائلة. عادة ما يكون للخرسانة الملونة مقاومة أقل، و نتيجة لذلك، يجب توخي الحذر عند ضبط نسبة الماء إلى الأسمنت و استخدام مضافات الخرسانة.

ما هي المعايير الشائعة للخرسانة في إيران؟

أنظمة الخرسانة الإيرانية (آبا)، الموضوع التاسع من لوائح البناء الوطنية و ACI 318 للولايات المتحدة، تعتبر من المعايير الشائعة للخرسانة في إيران.

ما هي الاختبارات الشائعة للخرسانة؟

تشمل الإختبارات الشائعة للخرسانة الطازجة: تقييم الکفایة (الركود، الهبوط) و کمیة الهواء و الجاذبية النوعية و درجة الحرارة. تشمل إختبارات الخرسانة المتصلدة: إختبار ضغط القیاسي و الانحناء، عمق إختراق الماء، معدل إمتصاص الماء، التوصيل الكهربائي، إلخ.

ما هي نسبة w / c؟

نسبة “كمية الماء المضافة إلى متر مكعب واحد من الخرسانة” إلى الكمية الإسمنت المستخدم کله، تسمى نسبة الماء إلى الأسمنت أوw / c يشار إلى هذه النسبة أحيانًا باسم w / b ، و هي تعني نسبة الماء إلى کل المواد الأسمنتية (بما في ذلك الأسمنت و المواد الأخرى الشبيهة بالأسمنت في الخرسانة).

ما هي عیار الخرسانة؟

کل كمية الأسمنت المستخدمة في صنع متر مكعب واحد من الخرسانة بفئة مقاومتیة معينة تسمى عیار الخرسانة.

ما هو فصل الخرسانة الطازجة؟

يتسبب ترسب الذرات الخشنة في خليط الخرسانة في تعطيل توحد الخرسانة و تعطيل تحبيبها. تسمى هذه الظاهرة بفصل الخرسانة الطازجة.

ما هي كمية الماء اللازمة لأداء تفاعلات ترطيب الأسمنت؟

عادة، یستهلک حوالي 25٪ من الماء المستخدم في الخرسانة للتفاعلات الكيميائية لعجينة الأسمنت.

كيف يتم قياس كمية الهواء داخل الخرسانة؟

يتم قياس كمية الهواء في الخرسانة باستخدام جهاز قياس الهواء وفقًا للمعيار الوطني رقم 15904.

ما هي أسهل طريقة لزيادة الرکود الخرساني و ما هي عيوبه؟

أسهل طريقة لزيادة كفاءة الخرسانة هي إضافة الماء إلى الخليط، لكن هذا يزيد من ميل الخرسانة الطازجة إلى فصل الماء و الأهم من ذلك أنها تقلل بشكل كبير من القوة و متانة الخرسانة.

ما هي أفضل طريقة لزيادة ركود الخرسانة الطازجة؟

أفضل طريقة لزیادة فاعلیة الخرسانة الطازجة هي إستخدام المضافات المخفضة للماء أو ملدنات الخرسانة و الملدنات الفائقة للخرسانة.

ما هو نزف الخرسانة الطازجة؟

عندما يحدث انتقال الماء من داخل عجينة الأسمنت إلى المستويات الأعلى، من خلال القنوات الشعرية الداخلية، تظهر طبقة من الماء على السطح العلوي للخرسانة (اللقح الخرساني)، و هو ما يسمى بنزف الخرسانة الطازجة. قد تحتوي هذه المياه المنقولة أيضًا على جزيئات أسمنت دقيقة، مما يجعل سطح الخرسانة عرضة للتقشير و السحق بعد التجفيف.

كيف تقاس قوة الخرسانة؟

لتقييم القوة الميكانيكية للخرسانة، يمكن قياس مقاومة الانضغاط و الانحناء للخرسانة. إن مقاومة الانضغاط للخرسانة هي تقريبًا عامل التقييم الرئيسي للخرسانة التي يجب تقييمها لأي خرسانة مُصنعة و هي أساس التصميم الإنشائي. القوة المميزة للخرسانة هي في الواقع قوة الانضغاط لمدة 28 يومًا للعينات الأسطوانية القياسية (قطر 150 مم و ارتفاع 300 مم)، التي يتم اختبارها بعد أخذ العينات و المعالجة لمدة 28 يومًا داخل بركة المياه مع ظروف درجة الحرارة القياسية باستخدام جاک مطرقة الخرسانة. وفقًا لمعيار ASTM C31، يتم أخذ العينات داخل القوالب الأسطوانية القياسية في ثلاث طبقات متساوية بحيث يتم ضغط كل طبقة بشكل صحيح باستخدام 25 ضربة من قضيب قياسي بقطر 16 مم. يكون ضغط كل طبقة على هذا النحو بحيث يغوص قضيب الضغط فقط حوالي 12.5 مم في الطبقة الأساسية. بعد ضغط الطبقة الأخيرة و تسطيح السطح العلوي منشاریا، تظل العينة سليمة لمدة 24 ساعة في المختبر مع ظروف درجة الحرارة القياسية. بعد 24 ساعة، يتم إزالة العينة المصبوبة و وضعها داخل بركة المعالجة. يمكن أخذ العينات في قوالب مكعبة بأبعاد 150 × 150 مم و كذلك قوالب مكعبة أو أسطوانية بأبعاد مختلفة، و في هذه الحالة يجب استخدام جدول معاملات التحويل للحصول على المقاومة المميزة.

لماذا تكتسب الخرسانة دائمًا القوة خلال عمرها؟

عادة، ستكتسب الخرسانة المعالجة جيدًا حوالي 99٪ من قوتها النهائية في عمر 28 یومًا، و لكن تستمر عملية اكتساب القوة في الخرسانة طالما أنها ليست جافة تمامًا داخليًا. تتكون الخرسانة من الاسمنت و الماء و الحصى. تؤدي التفاعلات الكيميائية للترطيب بين مكونات الأسمنت و الماء إلى تكوين هياكل بلورية قوية من هيدرات سيليكات الكالسيوم، و التي تربط و تتشابك مكونات عجينة الأسمنت و الركام. تحدث هذه التفاعلات طالما توجد جزيئات الماء داخل هيكل عجينة الأسمنت و ستؤدي إلى المقاومة.

ماذا تعني قوة 28 يومیا لعينة الخرسانة ؟

بعد 28 يومًا، تكتسب الخرسانة حوالي 99 ٪ من قوتها النهائية. المقاومة لمدة 28 يومًا لعينات الخرسانة الأسطوانية القياسية هي في الواقع المقاومة المميزة للخرسانة التي يتم أخذها في الاعتبار في التصميم الإنشائي.

ماذا تعني معالجة الخرسانة؟

إن خلق ظروف بيئية مناسبة للخرسانة لبدء و استمرار تفاعلات الترطيب لعجينة الأسمنت، التي تؤدي إلى العملية المنطقية للحصول على کسب المقاومة، تسمى معالجة الخرسانة. يجب أن تكون معالجة الخرسانة في ورشة العمل قريبة قدر الإمكان من ظروف المعالجة في المختبر من أجل تحقيق درجة معينة من التوافق بين نتائج الاختبارات و الظروف الفعلية. بالطبع، نظرًا للأبعاد و الظروف الخاصة لكل ورشة عمل، على الرغم من كل الجهود، قد لا يتم تحقيق هذا الامتثال بشكل كامل، لذلك من الأفضل اعتبار قوة الخرسانة أعلى من تصاميم المختبر.

بالطبع، فإن مدير المشروع هو المسؤول عن اتخاذ القرارات في هذا الأمر وفقاً لظروف درجة الحرارة، جودة الخرسانة و صب الخرسانة، مرافق ورشة العمل و خبرة المقاول التنفيذي، و …

كيف تحدد أفضل نسب الخلط لخرسانة جيدة؟

أفضل تصمیم خلط للخرسانة هو تصمیم تأخذ في الاعتبار شروط التوريد و مواصفات المواد المكونة (الركام و الأسمنت و الماء و المواد المضافة الأخرى)، مع تحقيق القوة المستهدفة، حيث يتم إستخدام الحد الأدنى من الأسمنت، و یکون أكثر ركودًا دون استخدام مضافات المخفضة للماء. بالطبع، من الواضح أنه وفقًا للظروف، هناك حاجة إلى الملدنات أو الملدنات الفائقة لخلق أداء ملائم لنقل الخرسانة و صبها و ضغطها و صقلها. النقطة المهمة جدًا التي يجب مراعاتها في تصميم خطة الخلط هي فحص ظروف متانة الخرسانة. خاصة في تعديل كمية الماء، بالإضافة إلى إعتبار مقاومة الهدف، يجب أيضًا مراعاة ظروف متانة الخرسانة، مع مراعاة الظروف البيئية الحالية و المستقبلية لمكان صب الخرسانة و الاستخدام النهائي للهيكل. لهذا الغرض، قد يكون من الضروري إضافة مضافات معدنية و كيميائية خاصة للتصميم.

لماذا تشقق الخرسانة؟

الخرسانة مادة مركبة و حوالي 12 إلى 22٪ من حجمها عبارة عن الماء. هذا بينما يتم استخدام جزء فقط من هذا الماء لأداء تفاعلات ترطيب الأسمنت و الباقي يبقي كمياه حرة في الخرسانة و يتسبب في تدفق الخرسانة بشكل أفضل و انزلاق الجزيئات بشكل أفضل، بعضها على البعض. ببساطة، مع تبخر هذه المياه الحرة و فقدانها، سيكون هناك انخفاض في الحجم، الذي سيظهر في شكل الإنكماش و يؤدي إلى حدوث التشققات. هذا هو السبب وراء إنشاء وصلات التمدد بشكل متعمد في الأرضيات الصناعية.

ما هو الانکماش في الخرسانة؟

الانكماش في الواقع هو الجعدة و تخفیض حجم الخرسانة بسبب إزالة الماء غیر الممتص في الهيكل الداخلي للخرسانة. في الواقع، تعتبر كمية الماء الزائدة عن نسبة الماء إلى الأسمنت البالغة 0.25 ماء فائضًا، الذي لا يمتلك الاهلیة للامتصاص لإجراء التفاعلات الكيميائية للأسمنت. یخرج هذا الماء الزائد بالتجفيف التدريجي للخرسانة و يخلق ميلًا للانكماش في الخرسانة.

ما هي أنواع الإنكماش في الخرسانة؟

إنکماش البلاستيك: يحدث خلال 1 إلى 8 الساعات الأولی بعد صب الخرسانة.

إنکماش الامتصاص الذاتي (الانكماش الأساسي): يحدث بسبب امتصاص الماء في تفاعلات ترطيب الأسمنت و يشمل حوالي 5٪ من کل الإنکماش.

إنکماش التجفيف: يحدث بعد الساعات الأولى و لفترة طويلة بعد التجفيف الكامل للخرسانة.

ما هو زحف الخرسانة؟

الزحف هو في الواقع الإنفعال الناتج عن الإجهاد المستمر بمرور الوقت في عنصر خرساني. السبب الرئيسي لحدوث الزحف في الخرسانة هو تقليل الماء الممتص في البنية الداخلية لعجينة الأسمنت المترطَب (هيدرات سيليكات الكالسيومCSH) مما يؤدي إلى خلق مساحات فارغة في تجاويف نانومتریة من عجينة الأسمنت.

ما هي أنواع شقوق الخرسانة؟

يمكن أن تكون الشقوق في الخرسانة هيكلية أو غير هيكلية. تحدث التشققات الهيكلية بسبب عدم كفاية هيكلية العنصر الخرساني، التي تتشقق تحت الضغوط الاکثر أو غير المتوقعة. إذا لم يتم اتخاذ أي تدابير على الفور، لهذا النوع من الشقوق، فقد يؤدي ذلك إلى انهيار كامل للهيكل. يبلغ عرض هذه الشقوق حوالي 2 مم و يبلغ عمقها حوالي 2 سم.

الشقوق غير الهيكلية لها عرض و عمق صغير و تتضح أهميتها بمرور الوقت. في الواقع، فإن معرفة السبب الرئيسي للشقوق غير الهيكلية أمر ضروري في المراقبة و توفير طرق الإصلاح. يمكن أن تحدث التشققات غير الهيكلية بسبب إنکماش الخرسانة أو تتعلق بمتانة الخرسانة و تحدث بمرور الوقت. سيظهر أي سبب و ظروف بيئية مدمرة في النهاية على شكل التشققات في الخرسانة.

اليوم، خلقت مشكلة التشقق في المباني و الهياكل الخرسانية تحديًا للمهندسين. التشقق ظاهرة حتمية للهياكل الخرسانية. مع ذلك، يحاول مهندسو التصميم تضمين العديد من العوامل التي تسبب تشقق الخرسانة في التصميم لمنع تشقق الخرسانة. السلامة الإنشائية للمبنى هي الموضوع المرغوب لجميع المستخدمين و المصممين، و لكن ليس من السهل تحقيق ذلك. تتسبب بعض العيوب و الضعف أثناء البناء و بعض الأسباب الأخرى التي لا يمكن تجنبها في ظهور أنواع مختلفة من التشققات في الأجزاء الهيكلية و غير الهيكلية المختلفة من المبنى. فإن تحديد هذه الشقوق في الوقت المناسب و اتخاذ تدابير وقائية أمر ضروري. تختلف المواد و تقنيات الإصلاح حسب شكل الشقوق و موقعها. تحتاج بعض أنواع الشقوق إلى عناية جادة لأنها مُخاطرٌ هیکلیة.

التعریف

الكراك، هو فصل كامل أو غير كامل للخرسانة إلي الجزأين أو أكثر ينتج عن الفصل الجزئي أو الانفکاک. بدأ تنفيذ الهياكل الخرسانية في منتصف القرن التاسع عشر، و لكن بسبب الجودة المنخفضة للإسمنت في ذلك الوقت، کان تطوير الهياكل الخرسانية بطیئاً. حتى نهاية القرن التاسع عشر، مع تطور البناء و التحقيقات المختبرية و النظريات الحسابية و تحسين تقنيات البناء، صارت الهياكل الخرسانية في مسار التطوير بشكل أسرع و أصبحت الآن واحدة من أكثر مواد البناء الحديث استخدامًا في البناء.

التشققات هي إحدى المشاكل العالمية للمباني الخرسانية، لأنها تؤثر على مظهر المبنى و تدمر أيضًا تجانس الجدار، و تؤثر على سلامة الهيكل و حتى تقلل من متانة الهيكل. تحدث التشققات بسبب فشل الخرسانة أو تآكل قضبان حدید التسليح بسبب ضعف البناء أو الاختيار غير المناسب للمكونات و تأثيرات درجة الحرارة و الانكماش. في التقسيم العام، يتم تقسيم الشقوق إلى الفئة الهيكلية و غير الهيكلية.

الشقوق الهيكلية:

يتم إنشاء هذه الشقوق بسبب التصميم غير الصحيح أو ضعف التنفيذ أو الحمل الزائد و قد تعرض سلامة المبنى للخطر. الشقوق الأكثر شيوعًا في الأعضاء الخرسانية بما في ذلك الحزم و العماد و البلاطة هي: شقوق الانحناء، الشد و صدع القص الحزم الخرساني و الشقوق القطرية و الأفقية في الأعمدة الخرسانية و شقوق الانحناء في البلاطات الخرسانية.

الشقوق غير الهيكلية:

تحدث هذه الأنواع من التشققات بسبب القوى الداخلية الناتجة عن تغيرات الرطوبة، تغيرات درجة الحرارة، الانحناء، تأثيرات الغازات، السوائل و ما إلى ذلك. الأسباب الأكثر شيوعًا للشقوق غير الهيكلية هي: ترسیب البلاستيك، إنكماش البلاستيك، التمدد و الانكماش الحراري الأولي، الانكماش بسبب التجفيف طويل الأمد، التشققات السطحية بسبب تآكل الخرسانة، التفاعل القلوي للركام، هجوم الكبريتات و تآكل حديد التسليح الفولاذي .

يعتمد تصنيفاً شائعاً للشقوق على عرضها، و هي:

1) رقيقة، أقل من 1 مم

2) متوسطة، 1 إلى 2 مم

3) واسعة أکثر من 2 مم

عادة، الشقوق ذات العرض و العمق الصغير هي شقوق غير هيكلية و ليس لها أهمية كبيرة من حيث تدمير المباني و مخاطر الحياة و لكن التشققات الهيكلية تطلب النظر و التحقيق الأکثر.

في الحالات التي يحدث فيها الشقوق الهيكلية، يجب إما تدمير العضو المتصدع و إعادة بنائه أو إصلاحه بطريقة خاصة في مكان الشق. يمكن رؤية الشقوق الهيكلية في الأعضاء مثل الحزم و الأعمدة و الألواح. تحدث شقوق الموجة في الحزم عند النقاط ذات اللحظة القصوى، مما يدل على أن قدرة القسم على تحمل اللحظة منخفضة و لا يوجد تعزيز كافٍ.

ما المقصود بمتانة الخرسانة؟

المتانة هي في الواقع العمر التشغيلي المفيد للعنصر الخرساني الذي يتعرض لظروف بيئية مختلفة في موقع الهيكل. لذلك، من المهم للغاية التنبؤ بالظروف البيئية و العوامل التي تؤثر على الخرسانة المتصلبة في السنوات اللاحقة من أجل تصميم خطة خلط مناسبة للخرسانة الطازجة. كما أن مراقبة الهيكل و تحديد العوامل و الأعراض البيئية المدمرة و الصيانة الدورية ستزيد من عمر خدمة الخرسانة.

إنقر لقراءة النص الكامل لهذا السؤال.

متانة الخرسانة

في العقود القليلة الماضية، جذبت متانة الخرسانة الكثير من الاهتمام و لا تزال واحدة من الموضوعات الرئيسية للخرسانة. في هذه المقالة، نحاول دراسة القضايا الرئيسية في مجال متانة الخرسانة. موضوعات حول: المشاكل الرئيسية لمتانة الخرسانة، مثل: التفاعلات القلوية للركام Alkali-aggregate reaction (AAR))، هجوم الكبريتات، تآكل حدید التسلیح (Steel corrosion)، و الهدمات الناجمة عن التجميد و الذوبان(Freeze thaw)، و التأثير المشترك للأحمال الميكانيكية و العوامل البيئية معاً على متانة الخرسانة.

التعریف:

تعني متانة الخرسانة المقاومة أمام التجویة، أو الهجمات الكيميائية أو التآكل أو أي عامل آخر يدمر الشكل الأصلي للخرسانة أو جودتها أو أدائها. عادة ما، يبدأ فقدان متانة الخرسانة بهدم المكونات الخرسانية و ينتشر خطوة بخطوة ليعتبر تهديدًا خطيرًا للهيكل.

عوامل تخریب الخرسانة ثلاثة: الفيزيائية، الكيميائية و المیکانیکیة. للتعامل مع مشاكل المتانة، أجرى العديد من الباحثين دراسات عميقة في هذا المجال. وفقًا لنتائج الباحثين، في معظم الحالات، يكون دمار الهياكل الخرسانية ناتجًا عن مزيج من العوامل البيئية المختلفة جنبًا إلى جنب مع التحميل.

لهذا السبب، بدلاً من التحقيق في عامل معين، يقوم الباحثون في بحثهم، بالتحقيق في مجموعة عوامل تدمیر الخرسانة.

المشاكل الرئيسية لمتانة الخرسانة:

تشمل المشاكل الرئيسية المعروفة المتعلقة بمتانة الخرسانة: التفاعلات القلوية للحبيبات الحجرية و هجمات الكبريتات، تآكل حديد التسليح، الذوبان و التجميد، التي سيتم مناقشتها بمزيد من التفصيل.

التفاعلات القلوية للركام

التفاعل القلوي في الخرسانة هو تفاعل بين بعض الركام الفعال و المواد القلوية في مسام الخرسانة. الاختبارات الشائعة للتفحص عن هذا النوع من الهدم في الخرسانة هي: اختبار قضبان الملاط (طريقة الهاون بار) ASTM C227، و طريقة الأسطوانة الحجرية ASTM C586، و طريقة الاختبار السريع ASTM C289، و اختبار الانكماش الكيميائي، و المعامل الديناميكي، إلخ. عادة، تعتمد درجة التفاعل القلوي في الخرسانة على وجود الماء حول الهيكل الخرساني، و المواد القلوية في الخرسانة، و مسامية الخرسانة و درجة الحرارة.

بناءً على ذلك، يتم تقديم إقتراحات للمواجهة مع التفاعلات القلوية. تشمل هذه الاقتراحات: استخدام الركام غير النشط كيميائيًا، إستخدام الأسمنت ذي الدرجة القلوية المنخفضة أو استبدال نسبة منه بالمواد البوزولانية، الحفاظ على جفاف الخرسانة بقدر المستطاع. استخدام مواد تغطية الخرسانة و إضافة ملح النترات.

في بحث قام به بتي، تمت دراسة آلية تفاعلات البوزولان على التحكم في تمدد الركام القلوي، و أظهرت نتائج هذا البحث أن البوزولان يقلل من التمدد القلوي أو یحذفه عن طريق إنتاج هيدرات سيليكات الكالسيوم و هيدرات سيليكات الكالسيوم منخفضة الجير.

يمكن لهذه الهيدراتات الاحتفاظ بالقلويات الزائدة داخل نفسها، و بالتالي تقليل كمية القلوية المتاحة للتفاعل مع الركام النشط. من أجل التحكم في هذا التمدد القلوي عن طريق إضافة البوزولان مثل الرماد المتطاير، أظهرت النتائج أن هناك حاجة إلى حوالي 33٪ من الرماد منخفض الجير . مع ذلك، إذا كانت الخرسانة تحتوي على ركام السيليكا، فيمكن تقليل هذه الكمية حتى 23٪ (بناءً على نوع الأسمنت).

الهدم تحت تأثير هجوم الكبريتات

هجوم الكبريتي هو أحد الأسباب الرئيسية لهدم الهيكل الخرساني في شكل زيادة الحجم. هذه الزيادة في الحجم ناتجة عن التفاعل بين أيونات الكبريتات و بعض منتجات تفاعل الترطیب في الهيكل الخرساني.

الإختبارات للتفحص عن المقاومة ضد الكبريتات عادة تكون في شكل وضع عينات خرسانية في محلول كبريتات الصوديوم أو كبريتات المغنيسيوم أو مزيج منهما. في الوقت الحاضر، عادة ما، یتفحص تأثير هجوم الكبريتات من خلال عدة مؤشرات: التغیيرات في الطول، النقص أو الزيادة في الكتلة، الاختلاف في صلابة السطح، المقاومة و انخفاض معامل المرونة. و مع ذلك، فإن هذه المؤشرات لا توفر معلومات كافية لتقييم التفاعلات الكيميائية و فهم آليات الضرر، و لا يمكن أن يرتبط أي منها بالضرورة بالأداء في الظروف الحقيقية. لذلك، من الضروري دائمًا البحث عن طرق جديدة لدراسة الهدم الناجم عن هجمات الكبريتات.

“التحقيق في التعامل مع هجوم الكبريتاتی في الخرسانة” هو عنوان المقالة التي كتبها مجید أحمد خانيها في هذا الصدد. في هذا البحث، بعد التعرف على هذه الظاهرة و آلية صدمة الخرسانة، تم تقدیم العوامل المؤثرة في حدوث هذه الظاهرة و هي: درجة حرارة الهواء العالیة و وفرة كمية الكبريتات في الخلطة الخرسانية و نسبة المئوية العالیة C3Aفي الأسمنت المستخدم، و نفاذية الخرسانة العالية و ایضاً ملامسة الماء للخرسانة.

بهذه الطريقة، لتحکم توسعات هذا الهجوم، تم توفير الحلول التي تؤدي إلى النتيجة المرجوة. تتضمن هذه الحلول، تقليل درجة حرارة الخرسانة و كمية الكبريتات في خليط الخرسانة، و كذلك استبدال جزء من الأسمنت في خطة الخلط بإضافات معدنية تحتوي على كميات معينة من Al2O3.

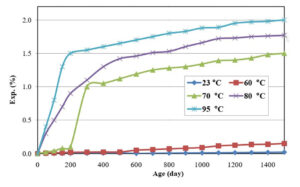

يوضح الرسم البياني في الشكل 1 نتائج زيادة حجم ملاط الرمل الأسمنتي تحت تأثير درجات الحرارة المختلفة.

ما هو سرطان الخرسانة؟

سرطان الخرسانة هو مصطلح يشير إلى حدوث التفاعلات القلوية -السيليكا داخل الخرسانة. يحدث هذا التفاعل ببطء و بشكل تدريجي و يسبب تمددًا قويًا داخل الخرسانة. يظهر هذا الانهيار الداخلي تدريجياً على شكل صدع على سطح العنصر الخرساني. تحدث هذه التفاعلات في الواقع عندما تهاجم القلويات الموجودة في عجينة الأسمنت معادن الركام السيليكائیة و تشكل هلامًا قلويًا داخل عجينة الأسمنت. يؤدي تمدد هذا الجل القلوي إلى الانهيار الداخلي لهيكل الأسمنت و يؤدي بمرور الوقت إلى الانهيار الكلي.

هل يمكن صب الخرسانة في البيئة شديدة الحرارة أو شديدة البرودة؟

من الممكن مع إتخاذ سلسلة من التدابير و اتباع مبادئ اللوائح.

كيف يتم صب الخرسانة في المواسم الباردة؟

يتطلب صب الخرسانة في موسم البرد تخطيطًا مناسبًا لنطمئنّ أن الخرسانة لا تتجمد قبل الوصول إلى الحد الأدنى من القوة و هو حوالي 3.5 ميجا باسكال. عندما يتجمد الماء في الخرسانة قبل الشک، يزداد حجم الخرسانة و هذا يبطئ ترطيب الأسمنت و يوقفه في النهاية. بشكل عام، يوصى بمراعاة ما يلي عند صب الخرسانة في موسم البرد:

- استخدام مضافات سريعة الشک أو مضادة التجمدللخرسانة

- التسخين المسبق لواحد أو أكثر من مكونات الخرسانة إلى درجة حرارة حوالي 20 درجة مئوية

- تعديل النوع و کمية مكونات الخرسانة. على سبيل المثال، إستخدام كميات أكبر من الأسمنت في التصميم أو استخدام النوع الثالث من الأسمنت

- عدم استخدام الرماد المتطاير أو الأسمنت الخَبث في الطقس البارد

- عدم صب الخرسانة على فراش متجمد أو على الثلج

- إزالة الجليد والثلج في منطقة الخرسانة

- تسخين جميع المعدات الملامسة للخرسانة، بما في ذلك القوالب

- تغطية المعدات والأسطح بالقماش المشمع في اليوم السابق على صب الخرسانة

كيف نمنع تجميد الخرسانة؟

من أجل منع تجمد الخرسانة في الطقس البارد، يجب أن نتأكد من أن تفاعلات الإماهة لعجينة الأسمنت تحدث بمعدل معقول. لهذا الغرض، يمكن أن يؤدي استخدام مضافات سریعة الشک و مضادات التجمد إلى زيادة سرعة تفاعلات الإماهة. بالطبع، من المنطقي أن توفير ظروف المعالجة المناسبة بعد صب الخرسانة مهم جدًا في استمرار عملية الحصول على مقاومة معقولة.

كيف تؤدي الدورات المتكررة للذوبان و التجميد إلى تدمير الخرسانة؟

عندما تتعرض الخرسانة المتصلبة للصقيع، يتجمد الماء داخل بنیة عجينة الأسمنت و يزداد حجمه. تظهر هذه الزيادة في الحجم كتوترات انضغاطية داخلية، تختفي هذه الزیادة في الحجم بعد ارتفاع درجة الحرارة و ذوبان الماء المتجمد. إذا تعرضت خرسانة بشكل متكرر لهذه دورات الذوبان و التجميد، هذه الزيادة و النقصان المتكرران في الحجم يسبب التوتر و الشقوق الداخلية.

كيف تحمي الخرسانة من دورات الذوبان و التجميد؟

من خلال تضمين سلسلة من المساحات المناسبة و التعمدیة داخل بنیة الخرسانة، يمكن التحكم في تأثير توتر زيادة الحجم الناجم عن تجميد الماء داخل عجينة الأسمنت. لهذا الغرض، يجب إنشاء سلسلة من فقاعات الهواء المتعمدة و الصغيرة و الموحدة في جميع أنحاء نسيج الخرسانة. هذا ممكن عن طريق استخدام مضافات الهواء المحبوس او مضافات التهویة. في الواقع، يختلف هذا الهواء عن كمية الهواء غير المتعمدة في الخرسانة و كميته تتراوح من 6 إلى 10 حجم المئوي. من المهم جدًا الانتباه إلى الأبعاد، توحيد التوزيع و عدم اتصال الفقاعات.

ما هي النصائح الموصى بها للخرسانة في المواسم الحارة؟

- يجب أن تبقى مكونات الخرسانة باردة قدر الإمكان.

- يجب طلاء جميع المعدات و الصوامع بألوان زاهية لتقليل درجة حرارة الخرسانة.

- صب الخرسانة في أبرد فترات النهار و الليل.

- يجب أن تتم المعالجة الأولية باستخدام مثبطات التبخر أو منتجات المعالجة.

- وفقًا لخصائص عنصر الخرسانة و ظروف درجة الحرارة و الرياح، يجب استخدام أفضل طريقة المعالجة.

- إذا كان هناك نقص في المعالجة، عن طريق تغيير طريقة المعالجة، أضف يومًا آخر إلى فترة المعالجة.

ما هي أهم مشاكل صب الخرسانة في الطقس الحار؟

بعض المشاكل المحتملة لصب الخرسانة في الهواء الساخن للخرسانة الطازجة و المتصلبة هي:

زيادة طلب الماء المستهلک في تصميم الخلط

الميل القوي لمعدل هبوط الركود الذي يؤدي أحيانًا إلى إضافة الماء في الموقع

الحاجة إلى زيادة سرعة التنفيذ

زيادة الميل إلى التشقق بسبب إنكماش البلاستيك

صعوبة إزالة الهواء غير المطلوب داخل الخرسانة

تقليل المقاومة 28 يومیًا و طويلة الأمد بسبب الحاجة إلى المزيد من الماء و ارتفاع درجة حرارة الخرسانة تقليل المتانة بسبب التشققات المحدثة و …

كيف تصنع الخرسانة غير منفذة؟

يتطلب تصميم الخرسانات غير النفاذیة اهتمامًا خاصًا بمكونات تصميم الخلط و حجم الجسيمات و تحبيب المواد. لا يمكن إنكار موقع استخدام المضافات الكيماوية و المعدنية للحصول على خرسانة غير منفذة. التحبيب المناسب لتصميم الخليط، بالإضافة إلى المساعدة في كفاءة الخرسانة الطازجة و كثافتها الأفضل، يؤدي إلى تكوين خليط كثيف. جنبًا إلى جنب مع التحبيب المناسب، فإن استخدام المضافات الكيميائية المخفضة للماء أو الملدنات الفائقة، تقلل من كمية المياه المستهلكة، و نتيجة لذلك، تقلل الفراغات و المساحات التي تشغلها المياه الزائدة عن كمية اللازمة لإكمال تفاعلات ترطيب الأسمنت. بالإضافة إلى ذلك، فإن استخدام المضافات المعدنية و البوزولانية مثل الميكروسيليكا و الخَبَث و الرماد المتطاير، أثناء ملء الفراغات المجهرية داخل عجينة الأسمنت، عن طريق إجراء التفاعلات البوزولانية التکمیلیة، يخلق بنيات سيليكاتیة أكثر في الخرسانة، و بالتالي فإن هذه البنیات القوية تملاء المزيد من الفراغات.

ما هو الرماد المتطاير أو fly ash ؟

المتطاير هو منتج ثانوي لحرق الفحم في محطات الطاقة الحرارية لتوليد الكهرباء. تحتوي هذه المواد بشكل أساسي على أكسيد الكالسيوم و السيليكا و الآلومينا. يصنف الرماد المتطاير إلى نوعين، C و F . يحتوي النوع C على الخصائص البوزولانیة و الأسمنتیة و يحتوي على نسبة عالية من الكالسيوم، و لكن النوع F له فقط الخصائص البوزولانیة و محتوى الكالسيوم فيه منخفض.

لمزيد من المعلومات، اقرأ مقالة الرماد المتطاير للخرسانة: الخصائص، الاستخدامات، المزايا و العيوب.

ما هو الخَبث؟

يتم الحصول على هذا المنتج عن طريق تبريد الخبث المنصهر لأفران صهر الحدید، و مكوناته تتكون أساسًا من أكاسيد معدنية مثل السيليكا و الآلومينا. تستخدم هذه المواد في صناعة الأسمنت الخبث و المواد المضاد للهب و أيضًا كمواد حجرية للخرسانة و الأسفلت.

ما هي الخرسانة الخفيفة ؟

بشكل عام، يشير مصطلح الخرسانة الخفيفة إلى الخرسانة التي يتراوح وزنها بين 2000 و 3000 كجم / م 3. وفقًا لتعريف جمعية الخرسانة الأمريكية، فإن الخرسانة خفيفة الوزن هي الخرسانة التي يكون وزنها لكل وحدة حجم، بشکل محوظ أقل من الوزن لكل وحدة حجم من الخرسانة المصنوعة من المواد الحجریة المکسورة أو الطبيعية.

ما هي الخرسانة الخلوية أو الرغویة؟

إنه نوع من الخرسانة خفيفة الوزن الذي يتم تصنيعه عن طريق خلق الهواء عمداً داخل الهيكل الخرساني. يؤدي هذا الهواء المتعمد إلى تكوين فراغات صغیرة في جميع أنحاء نسيج الخرسانة، مما يؤدي، بالإضافة إلى التخفیف، إلى تحسين خصائص عزل الحرارة و الصوت.

كما أن هذا النوع من الخرسانة مناسب جدًا لتقليل الآثار المدمرة لدورات الذوبان و التجميد.

كيف تنتج الخرسانة الخلوية أو الرغویة؟

لإنتاج الخرسانة الخلوية، تستخدم مضافات الهواء المحبوس أو مضافات رغوة الخرسانة. عادة ما تكون جرعة أستهلاک هذه المواد المضافة منخفضة للغاية. يمكن أن تكون هذه المواد قاعدة البروتينیة أو الكيميائية. من خلال إضافة هذه المواد إلى الخرسانة، تظهر فقاعات هواء صغيرة لا حصر لها، داخل الخرسانة، مما يخلق نسجاً ناعمًا و إسفنجياً في الخرسانة. المنتج AE-200 هو أحد من أفضل منتجات الهواء المحبوس للخرسانة و الملاط، الذي يتم إنتاجه و تزويده تحت العلامة التجارية Parsman Chemical من قبل وحدة التقنیة و الهندسية للبارسمان کیمیاء.