سیمان پرتلند یکی از اجزای اصلی بتن است. بتن زمانی شکل میگیرد که خمیر تشکیل شده از مخلوط سیمان پرتلند با آب، با شن و سنگدانه به هم متصل تا سخت شود. سیمان از طریق ترکیب شیمیایی تقریباً کنترل شدهای از کلسیم، سیلیکون، آلومینیوم، آهن و سایر مواد تشکیل میشود.

مواد متداول مورد استفاده برای تولید سیمان شامل سنگآهک، پوسته، سنگآهک نرم (کربنات کلسیم) یا مارن (خاکرسآهکی) ترکیب شده با شیل (سنگرسی)، خاکرس، تختهسنگ، سرباره کوره بلند، ماسه سیلیس و سنگآهن میباشد. هنگامی که در دمای بالا به این مواد حرارت داده میشود، یک ماده سنگ مانند را تشکیل میدهند که به پودر ریز تبدیل میشود که آن را سیمان مینامند.

جوزف آسپدین آجر چین و بنا از لیدز انگلستان اولین بار در اوایل قرن نوزدهم با سوزاندن پودر سنگآهک و خاکرس با اجاقگاز آشپزخانه خود، سیمان پرتلند را ساخت. با این روش خام، او پایه و اساس صنعتی را پایهگذاری کرد که سالانه کوههایی از سنگآهک، خاکرس، سنگ سیمان و دیگر مواد را به پودر تبدیل و سپس به خوبی از الک/غربال عبور داده میشود تا پودر بهدست آمده قابلیت نگهداشتن آب را داشته باشد.

آزمایشگاههای کارخانه سیمان هر مرحله از ساخت این نوع سیمان را با آزمایشهای شیمیایی و فیزیکی مکرر بررسی میکنند. آزمایشگاهها همچنین محصول نهایی را تجزیه و تحلیل و آزمایش میکنند تا اطمینان حاصل شود که با تمام مشخصات صنعتی مطابقت دارد.

رایجترین روش برای تولید سیمان پرتلند روش خشک است. اولین قدم استخراج مواد خام اصلی است، که عمدتاً سنگآهک، خاکرس و سایر مواد میباشد. پس از استخراج سنگ، سنگ خرد میشود. خرد کردن سنگ، شامل چندین مرحله است. اولین خرد کردن، سنگ را به حداکثر اندازه حدود 6 اینچ کاهش میدهد. سپس سنگ به سنگشکنهای ثانویه یا آسیابهای چکشی وارد میشود تا اندازه آن به حدود 3 اینچ یا کوچکتر کاهش یابد.

سنگ خرد شده با مواد دیگری مانند سنگآهن یا خاکستر بادی (فلای اش) ترکیب، آسیاب، و مخلوط شده و به کوره سیمان انتقال داده میشود.

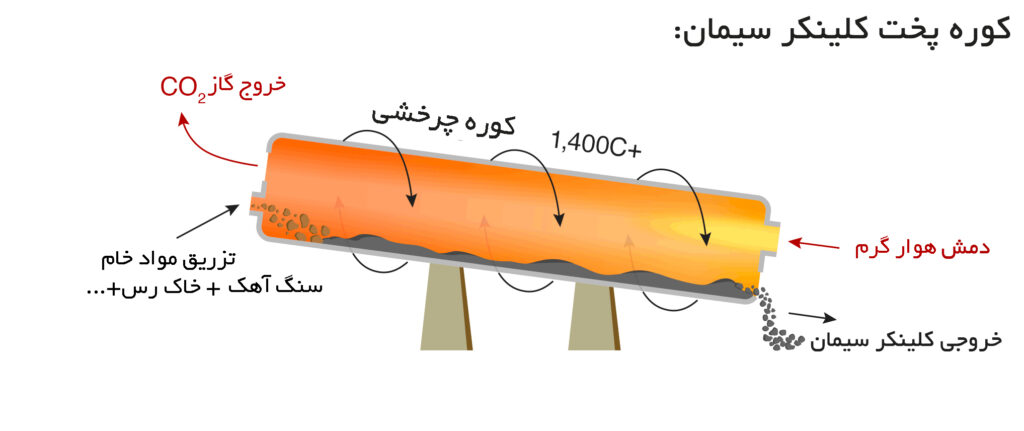

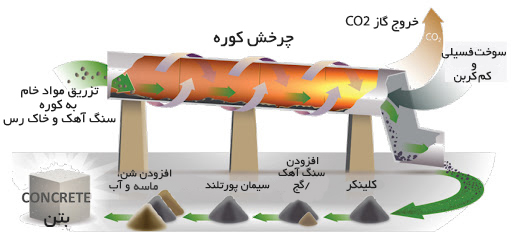

کوره سیمان تمام مواد را تا حدود 2700 درجه فارنهایت در کورههای دوار فولادی استوانهای شکل که با آجر نسوز مخصوص پوشانده شدهاند، گرم میکند. قطر کورهها اغلب به 12 فوت میرسد – به اندازهای بزرگ است که در آن یک خودرو جا میشود و در بسیاری از موارد بلندتر از ارتفاع یک ساختمان 40 طبقه است.

سیمان پرتلند یک پودر ریز آسیاب شده است که عمدتاً توسط کلسیم سیلیکاتها و تا حد کمی توسط آلومیناتهای کلسیم تشکیل میشود. هنگامی که با آب مخلوط میشود، خمیری به وجود میآید که در دمای اتاق سفت و سخت میشود. این نوع سیمان، سیمان هیدرولیک نیز نامیده میشود، زیرا در صورت مخلوط شدن با آب قابلیت گیرش و سفت شدن را دارد، و همچنین واکنش شیمیایی بین این دو ماده خواص اتصال عالی ایجاد میکند. به آن سیمان خاکستری نیز میگویند.

این نوع سیمان سیمانی است که بیشتر در ساختمانسازی استفاده می شود. با این حال، در ابتدای پیدایش سیمان پرتلند بهدلیل روشهای پیچیده برای سخت شدن و اینکه تولید آن گران بود، همانند امروزه زیاد از آن استفاده نمیشده است. با این وجود، پیشرفتهای تکنولوژیکی به سیمان پرتلند اجازه داده است که به سرعت و در مقیاس جهانی تولید شود.

آیا میدانید اولین بار در مورد سیمان پرتلند چه زمانی صحبت شد؟

در سال 1824 بود که جوزف آسپدین و جیمز پارکر این مخلوط را ثبت کردند. به این دلیل پرتلند نامیده شد زیرا پس از غروب، رنگ آن رنگ بسیار مشابهی با سنگ پرتلند، سنگ آهکی که در ساحل کانال پرتلند، واقع در دورست، در جنوب انگلستان استخراج میشود، میشده است. بنابراین با توجه به این که مخلوط رنگی شبیه به سنگ کانال پرتلند داشت، از این رو نام این سیمان، سیمان پرتلند نامیده شد.

پسر جوزف آسپدین، ویلیام آسپدین (1815-1864)، تولید سیمان پرتلند را در نزدیکی لندن، در کارخانهای در روترهیت در سال 1843 آغاز کرد. ویلیام آسپدین اولین تولید کننده مدرن سیمان پرتلند محسوب میشود. تولید این نوع سیمان هم در آلمان و هم در فرانسه در 1850 آغاز شد. اولین سیمان پرتلند اسپانیایی در آستوریاس ساخته شد. تا سال 1909، صدهزار تن از این نوع سیمان تولید شد و در سال 1940 تولید به چهارصد هزار تن رسید.

سیمان پرتلند را میتوان برای انواع سازهها استفاده کرد زیرا تقریباً با تمام مصالح ساختمانی معمولی سازگار است. این نوع سیمان یک محصول بسیار متنوع و با کیفیت است که برای برای ساخت بلوکهای بتنی، سنگفرش، آجر و ساخت پروژههای بتن مسلح یا سازههایی که نیاز به برداشتن سریع قالب دارند، استفاده میشود. قوی و بادوام بودن، سیمان پرتلند را به محبوبترین سیمان تبدیل کرده است.

برخی از رایج ترین کاربردهای سیمان پرتلند عبارتند از:

بررسی خصوصیات شیمیایی و فیزیکی 5 نوع سیمان پرتلند:

این نوع سیمان پرتلند به سیمان همه منظوره معروف است. از مخلوط کردن گچ با کلینکر بهدست میآید. در بسیاری از سازههای صنعتی و عمرانی (کف، سازه، خانه و غیره) استفاده میشود. در اکثر پروژهها از این نوع سیمان پرتلند استفاده میشود، مگر اینکه ضوابط ساختوساز خلاف آن را توصیه کرده باشد. از مزایای این نوع سیمان مقاومت اولیه و زمان قالبگیری کوتاهتر آن است.

این نوع سیمان پرتلند یک سیمان اصلاح شده است که در ساخت و سازهایی که به مقدار زیادی بتن نیاز دارند (مثلاً سد) یا نیاز به مقاومت در برابر حمله سولفاتها یا کلریدها (کارهایی که در تماس با آب هستند، (مانند سدها)، بسیار مفید است. همچنین میتوان از این نوع سیمان برای ساخت پل یا لولههای بتنی استفاده کرد. پرتلند نوع II مقاومت خود را کندتر از نوع I بدست میآورد، اگرچه در نهایت مقاومت هر دو نوع سیمان پرتلند با یکدیگر مطابقت دارند. از ویژگیهای اصلی این نوع سیمان میتوان به مقاومت آن در برابر تخریب و خوردگی اشاره کرد. این بدان معناست که برای افزایش عمر مفید ساختوساز، نیازی به نگرانی در مورد تعمیر و نگهداری مداوم و جامع آن نخواهد بود.

این نوع سیمان مقاومت اولیه بسیار بالایی دارد و با گذشت چند روز مقاومت آن افزایش مییابد. سیمان پرتلند نوع III برای دستیابی به مقاومت نوع اول 7 روز و برای مقاومت نوع دوم 28 روز طول میکشد. از این نوع سیمان برای ساخت و سازهای اضطراری یا عناصر پیشساخته استفاده میشود. میتوان گفت در مواردی که به مقاومت تسریع شده نیاز باشد، استفاده از این نوع سیمان پرتلند بسیار توصیه میشود. این نوع سیمان بسیار شبیه سیمان نوع I آن میباشد، با این تفاوت که ذرات آن بسیار ریزتر هستند.

این نوع سیمان پرتلند بهدلیل گرمای کم هیدراتاسیون شناخته شده است، بنابراین در کارهایی که به مقاومت اولیه زیادی نیاز نباشد، استفاده میشود. از این نوع سیمان در سازههای بتنی بزرگ مانند تونلها یا سدها استفاده می شود. پس از 30 روز به مقاومت مطلوب خود میرسد. با این حال، روند کسب مقاومت به آرامی و بدون توقف ادامه مییابد.

از این نوع سیمان پرتلند در ساخت آثار یا عناصری که نیاز به مقاومت قلیایی و سولفاتی با مقاومت قوی دارند (لولهها، دالها، فاضلابها، زیرساختهای بندرها و توقفگاهها و غیره) استفاده می شود. برای دستیابی به این امر، کاهش میزان آلومیناتتریکلسیم از ترکیب آن بهدلیل آسیبپذیری آن در برابر سولفاتها، ضروری است.

“صرفنظر از نوع سیمان پرتلند، سیمان پرتلند مترادف کیفیت و ایمنی است.“

در زیر برخی از ویژگیهای سیمان پرتلند که آن را به یکی از پرکاربردترین مصالح در انواع کارهای ساختمانی تبدیل کرده است، بیان شده است:

هنگامی که سیمان با آب مخلوط میشود، واکنش شیمیایی ایجاد میشود تا زمانی که سفت شود. این واکنش میتواند در شرایط غیر مرطوب و در دمای اتاق عمل کند.

سیمان سخت شده به اندازه سنگ بادوام است. حتی در شرایط آب و هوایی سخت مانند برف یا باران، سیمان میتواند شکل، حجم و عملکرد خود را حفظ کند.

پس از گیرش و سخت شدن سیمان ، شکستن پیوند آن با سایر مواد مانند سنگ، شن، فولاد یا آجر عملاً غیرممکن است.

سیمان پرتلند فقط از ترکیب گروهی از مواد ساخته نمیشود، بلکه ساخته شدن این سیمان نیاز به فرآیندی دارد که شامل یک سری مراحل پیچیده است که عبارتند از:

بدون مواد خام (سنگآهک) هیچ فرآیند تولیدی وجود ندارد. سنگآهک معمولاً از معادن بهدست میآید و سپس به کارخانه منتقل میشوند.

در کارخانه، اندازه سنگآهک و خاکرس کاهش مییابد، تا زمانی که بین 5 تا 10 میلیمتر باشد.

سنگآهک خرد شده و خاکرس با هم مخلوط میشوند. این کار با استفاده از تسمه نقاله آسیاب سیمان انجام میشود تا اندازه آن به قطر 0/5 میلیمتر کاهش یابد.

پس از اینکه مخلوط یکدستی بهدست آمد، به کورههایی با دمای بالا (حدود 1450 تا 1600 درجه سانتیگراد) برده میشود. این تامین حرارت باید یکنواخت و ثابت باشد. در حالی که در کوره دوار، اجزای مخلوط ذوب میشوند و دانههایی به قطر 1 تا 3 سانتیمتر را تشکیل میدهند که به نام کلینکر شناخته میشوند.

با توجه به دمای بالایی که در فاز 4 بهدست میآید، باید مواد خنک شوند تا بتوان با آن کار کرد.

پس از خنک شدن کلینکر، آن را با گچ مخلوط کرد، در نهایت مخلوط آسیاب شده و سیمان پرتلند ایجاد میشود.

M.Gh.

مصالح حاوی مقادیر مناسبی از ترکیبات کلسیم، سیلیس، آلومینا و اکسید آهن طی فرآیندی خرد و غربال شده و وپس از پیش گرمایش جهت پخت به داخل کوره دوار سیمان منتقل میشود. اجزای مورد استفاده در این فرایند معمولاً شامل سنگ آهک، مارن (گونهای خاک کلسیم کربنات است)، شیل (نوعی سنگ رسوبی آواری دانهریز است)، سنگآهن، خاک رس و خاکستر بادی است.

این کوره دوار شبیه یک لوله افقی بلند با قطر 3 تا 4/1 متر و طول بیش از 90 متر است. که بهصورت مایل با شیب ملایم قرار گرفته است. مخلوط مواد خام از قسمت بالایی وارد کوره شده و با چرخش آن، مواد به آرامی به سمت پایین و انتهایی لوله حرکت میکند. در بخش پایینی کوره جتهای شعله قرار دارد که مواد داخل آن را تا دمای حدود 1650 درجه سانتیگراد گرم میکند.

این حرارت زیاد باعث کلسینه شدن ترکیب شیمیایی آب و دیاکسیدکربن مواد خام در داخل کوره شده و منجر به ایجاد ترکیبات جدید میشود (سیلیکاتتریکلسیم، سیلیکاتدیکلسیم، آلومیناتتریکلسیم و آلومینوفریتتتراکلسیم). به ازای هر تن مادهای که به قسمت انتهایی کوره میرود، دو سوم از آن خارج میشود که به آن کلینکر میگویند.

این کلینکر به شکل گلولههایی با اندازه تیله میباشد. کلینکر برای تبدیل شدن به سیمان پرتلند آسیاب شده و مقدار کمی گچ در طول فرآیند آسیاب جهت کنترل گیرش و نرخ سختشدگی سیمان به آن اضافه میشود.

S.H.

سیمان پرتلند در سال 1824 اختراع شد، امّا در طول تاریخ مخلوطهای بسیار زیادی وجود داشته که منجر به تولید انواع سیمان شده است. این اساساً فقط یکی دیگر از مواد مورد استفاده در سازههای بتنی است، ممکن است این نوع سیمان بیشتر بهعنوان “سیمان خاکستری” شناخته شود که در بسیاری از عناصر معماری عمومی وجود دارد. سیمان پرتلند کیفیتهای فوقالعادهای (چسبندگی، بادوام، عایق، هیدرولیک و غیره) ارائه میدهد که استفاده در پروژههای بزرگ (پلها، سدها و …) بسیار ایدهآل خواهد بود. فرآیند تولید سیمان پرتلند، علیرغم اینکه کاملاً خودکار است، امّا نیاز به فازهای متمایزی دارد که به دما، قطر و مواد خاصی برای دستیابی به محصول نهایی عالی نیاز مبرم دارد.

M.Gh.